W dobie rosnącej świadomości ekologicznej i coraz większego nacisku na zrównoważony rozwój, innowacje dotykające problemu przetwarzania odpadów z tworzyw sztucznych mają ogromne znaczenie. Przemysł coraz częściej musi się mierzyć z wyzwaniami związanymi z ograniczaniem odpadów i efektywnym wykorzystaniem zasobów. Rozwiązanie zaproponowane przez naszego dzisiejszego rozmówcę – Szymona Berdaka, ucznia LCKZiU w Lublinie – z pomyślnością może znaleźć praktyczne zastosowanie nie tylko w codziennym życiu, ale również w firmach i zakładach przemysłowych generujących znaczne ilości plastikowych odpadów.

Projekty takie jak ten pokazują, że innowacyjność może iść w parze z troską o planetę, tworząc realne rozwiązania zarówno dla przemysłu, jak i społeczności lokalnych – zachęcamy do lektury!

Skąd wzięło się Twoje zainteresowanie technologiami?

Interesuję się technologiami (głównie elektroniką, mechaniką i budową maszyn) od dziecka. Wszystko zaczęło się od rozkładania uszkodzonych urządzeń elektronicznych na części, żeby zobaczyć co jest w środku, a niedługo potem dostałem od ojca płytkę z mikrokontrolerem Arduino, i zacząłem budować swoje własne, mało złożone układy. Wiedza, którą zdobyłem już w pierwszych miesiącach technikum umożliwiła mi wykonywanie bardziej skomplikowanych projektów.

Jaki był Twój pierwszy techniczny projekt?

Początkowo moje projekty były mało złożone, i oparte na płytce Arduino z bardzo prostymi programami. Składały się z kilku LED-ów lub prostych czujników. Pierwszym bardziej skomplikowanym projektem był zasilacz z możliwością regulacji wyjściowych parametrów prądu i napięcia, który umożliwiał testowanie pojedynczych komponentów elektronicznych lub zasilanie prototypowanych urządzeń.

Opowiedz nam teraz o swoim głównym zrealizowanym projekcie.

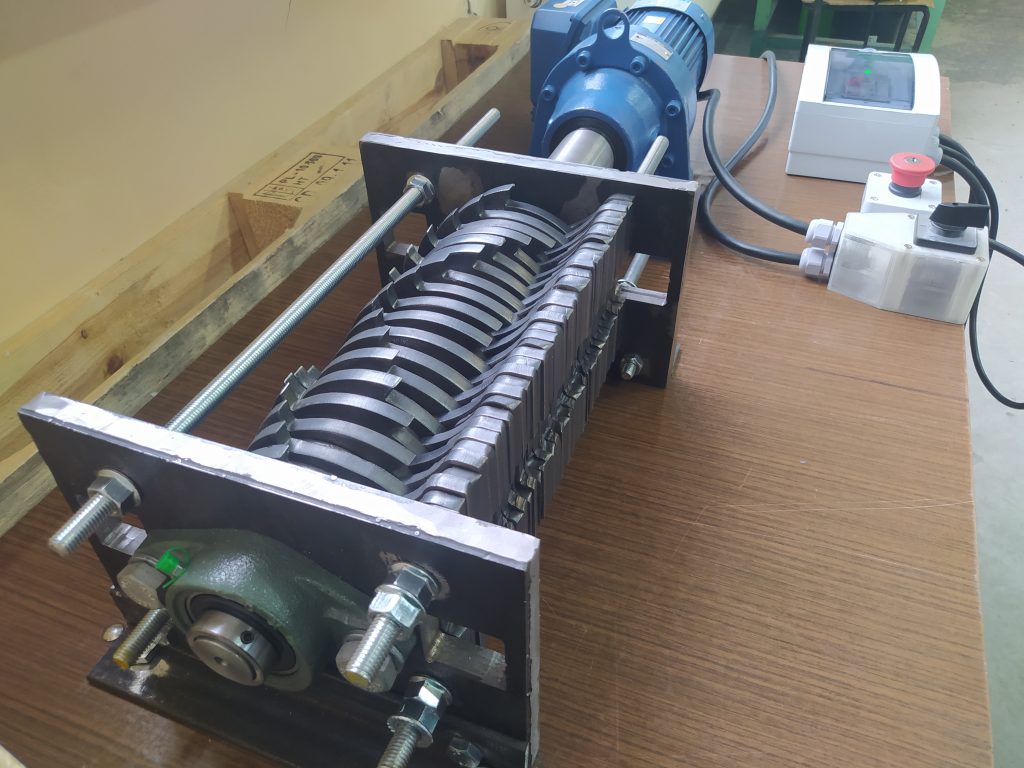

Projekt w finalnej formie ma się składać z rozdrabniarki do odpadów z tworzyw sztucznych, dzięki której tworzywo jest kruszone na małe kawałki, które trafiają do stacji myjąco-suszącej, mającej na celu usunięcie wszelkich zanieczyszczeń i jak największe wysuszenie tworzywa. Na końcu linii znajduje się zautomatyzowana wtryskarka, która roztapia tworzywo a następnie wtryskuje do dowolnej formy. Produktem końcowym może być cokolwiek, o ile wcześniej zostanie wykonana odpowiednia forma. Tworzywo byłoby prawdopodobnie transportowane tunelami powietrznymi. Aktualnie zbudowania jest rozdrabniarka, oraz wtryskarka manualna, której elementy zostaną wykorzystane we wtryskarce automatycznej.

Który z etapów procesu budowy rozwiązania był najtrudniejszy, z czego to wynikało?

Największe problemy zawsze sprawia wykonanie elementów metalowych, głównie z powodu potrzeby osiągnięcia dokładnych i skomplikowanych części, co potrafi być bardzo czasochłonne. Czasami potrzeba kilku różnych obrabiarek (tokarka, frezarka CNC, szlifierka do płaszczyzn) żeby wykonać jeden element. Części maszyn wykonywałem razem z kolegami z zespołu oraz z niektórymi nauczycielami z warsztatów szkolnych.

Jak przebiegały prace nad poszczególnymi etapami tego projektu?

Początkowo wtryskarka miała być projektem grupowym i finalnie pracowały nad nim 4 osoby. Ja byłem głównym pomysłodawcą, więc wykonałem projekt w oprogramowaniu CAD, a następnie nadzorowałem każdy krok. Projektem niszczarki zajmował się głównie mój kolega z zespołu. To urządzenie jest konstrukcyjnie prostsze, jednak do jego zrobienia kluczowy był ploter plazmowy CNC, który najpierw trzeba było przywrócić do stanu użytkowego. Projekt był wykonywany poza lekcjami, czasami w weekendy lub nawet podczas wakacji.

Co według Ciebie jest najważniejsze przy realizacji innowacyjnego projektu technicznego i jakie umiejętności są kluczowe, aby taki projekt zakończył się sukcesem?

W mojej opinii najważniejsze jest przygotowanie dokładnego projektu w odpowiednim oprogramowaniu oraz dokonanie researchu na temat użytych elementów, aby wszystko dobrze ze sobą współgrało. Przyda się doświadczenie przy mniejszych projektach oraz jeśli nie mamy odpowiedniej wiedzy w pewnych kwestiach – pomoc nauczycieli lub wykładowców uniwersyteckich. Internet jak i nowoczesne technologie AI również są bardzo pomocne przy pracy.

W dzisiejszych czasach temat ekologii i zrównoważonego rozwoju jest szeroko podnoszony i często wskazany jako niezbędny element rozwoju przedsiębiorstw. Czy uważasz, że Twoje rozwiązanie może być realnie wdrożone w firmach?

Moim zdaniem podobne rozwiązania (lub chociaż cześć takiej linii) mogą być wdrożone do niektórych firm lub zakładów przemysłowych, generujących znaczne ilości odpadów w postaci tworzyw sztucznych. Samo rozdrabnianie przynosi korzyści w postaci zmniejszenia objętości odpadów do transportu. Jedna z firm z którą współpracuje moja szkoła chciała, żeby podobne urządzenie było dla niej wykonane właśnie w takim celu. Niektóre zakłady mogą również wykorzystać wtryskarkę np. w celu produkcji małych elementów do hali produkcyjnych czy biura.

Wspomniałeś, że projekt powstał w szkolnych warsztatach, czy uważasz, że to zaplecze jest wystarczające żeby rozwijać umiejętności techniczne uczniów, którzy chcą głębiej rozwijać swoje pasje?

Warsztaty w mojej szkole są dobrze wyposażone jeśli chodzi różnorodność obrabiarek, jednak są one przestarzałe, i nie mają takiej dokładności jak nowsze maszyny. Korzystanie z tych urządzeń również jest utrudnione z powodu zużycia elementów. Jeśli chodzi o warsztaty elektroniczne, to sprzęt jest dosyć nowoczesny, jednak brakuje kilku urządzeń do bardziej zaawansowanych badań.

Czy pracujesz już nad kolejnymi rozwiązaniami? Opowiedz coś o nich.

Moim najnowszym projektem jest kierownica do gier symulacyjnych razem z drążkiem do zmiany biegów i pedałami, a spośród wcześniejszych projektów zdecydowanie wyróżnia się cewka Tesli, która jest w stanie generować wyładowania elektryczne o bardzo wysokim napięciu rzędu 400kV do 1MV. Pracuję również nad rowerem ze wspomaganiem elektrycznym, jednak dalsze testy będę mógł wykonać dopiero po zimie.

Gdybyś miał wskazać na jeden zewnętrzny czynnik który mógłby usprawnić Twoje działania, co by to było?

Według mnie najbardziej ograniczającym młodych wynalazców czynnikiem są finanse. Jest niewiele projektów, z których można uzyskać dofinansowanie, a jeśli chce się coś zrobić indywidualnie (bez żadnego regulaminu), jedynym sposobem jest współpraca z firmami. Moją propozycją jest organizowanie konkursów przez miasto, dzięki którym najzdolniejsi uczniowie mogliby otrzymać pieniądze na realizację swoich projektów.

Czy lubelskie firmy są otwarte na współpracę z młodymi talentami?

Pomagam mojemu koledze w realizacji projektu jakim jest wykonanie ramienia robotycznego. Ten projekt wspierają dwie Lubelskie firmy, więc jest możliwe uzyskanie takiego dofinansowania, ale niestety nie z każdym projektem jest taka możliwość. Projekty które nic nie wniosą do danej firmy mogą nie być doceniane, co wcale nie znaczy, że sam pomysł jest zły.

Czy Twoim zdaniem, wiedza i umiejętności które zdobywasz na co dzień w szkole, odpowiadają na oczekiwania pracodawców? Jak to było w to Twoim przypadku?

Tak, podczas moich praktyk umiejętności nabyte w szkole okazały się bardzo przydatne w rozumieniu konstrukcji maszyn, czy przy czynnościach naprawczych sprzętu. Miałem wtedy również do czynienia ze sterownikami przemysłowymi PLC, które dokładniej poznałem dopiero w późniejszym czasie.

A jak Ty oceniasz współpracę w ramach praktyk z lubelskimi firmami?

Moje wrażenia po odbyciu praktyk są bardzo pozytywne. Zobaczyłem jak wygląda praca w dziale utrzymania ruchu w zakładzie produkcyjnym, rozwiązywanie codziennych problemów z maszynami oraz ich konserwacja. Dowiedziałem się nowych rzeczy o wytwarzaniu silników elektrycznych i działaniu całej linii produkcyjnej.

Dziękujemy za rozmowę i trzymamy kciuki za Twój dalszy rozwój!